“高阻隔”无疑是一种非常理想的属性,是许多聚合物包装材料都要求具备的特性之一。在专业术语中高阻隔是指对低分子量的化学物质,如气体和有机化合物等具有非常低的透过性。高阻隔包装材料可以有效的保持产品的原始性能,延长其货架寿命。

一、常见高阻隔材料

目前,高分子材料中常用的阻隔材料主要有以下几种:

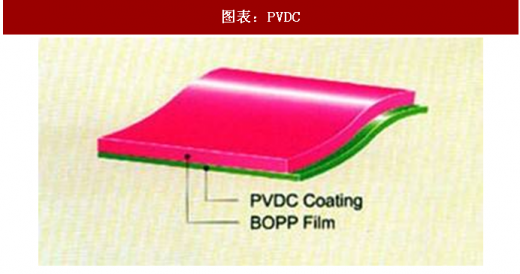

1、聚偏氯乙烯 ( PVDC)

PVDC 是偏氯乙烯( VCD) 和氯乙烯( VC) 的共聚物,对氧气和水蒸气具有优异的阻隔性。这是由于 PVDC 的分子结构对称,其分子间具有较强的凝聚力,小分子在其间很难移动,因而阻隔性能很好。PVDC 的高结晶性、高密度以及疏水基的存在使得其透氧率和透水气率极低,从而使 PVDC 具有优异的气体阻隔性,与其他材料相比可以更好的延长包装物品的保质期,加之其印刷适应性好,易于热封,因而被广泛应用于食品与药品包装、果汁饮料的保鲜、茶叶与卷烟的防潮领域。

但由于纯 PVDC 软化温度高且与其分解温度接近,与一般增塑剂相容性差,故其热成型困难,难以直接应用。实际使用的 PVDC 薄膜多为由偏氯乙烯( VDC) 与氯乙烯( VC) 或丙烯酸甲酯( MA) 的共聚得到阻隔性优良的薄膜。刘希伟等[6]通过溶液聚合法制备了偏氯乙烯 - 丙烯酸甲酯共聚物涂覆型涂料,并采用傅立叶红外光谱仪( FT - IR) 、热重分析仪( TGA) 以及凝胶渗透色谱仪( GPC) 对共聚物进行了表征,确定该共聚物的聚合条件为: 单体配比 m( 偏氯乙烯) ∶ m( 丙烯酸甲酯) =88∶12,引发剂过氧化苯甲酰与 N,N - 二甲基苯胺的用量为单体总质量的 0. 6% ,反应时间 20 h; 用四氢呋喃( THF) 和乙酸丁酯制备成混合溶剂,当它们的体积比为 0. 4∶1 时制备的薄膜阻隔性能最好,其水汽透过率为 5. 42 g/( m224 h) 。

2、乙烯 -乙烯醇共聚物 ( EVOH)

EVOH 是乙烯和乙烯醇的共聚物,具有非常好的阻隔性能。这是因为 EVOH 的分子链上含有羟基,而分子链上的羟基之间易生成氢键,使分子间作用力加强,分子链堆积更紧密,使 EVOH 的结晶度较高,从而具有优异的阻隔性能。此外,EVOH 分子链中的羟基具有极性,使得空气中非极性的氧气很难透过 EVOH。另外,EVOH 中的乙烯醇链段也为极性,所以 EVOH 对非极性溶剂也具有良好的阻隔性能,而分子链中非极性的乙烯部分又可以提高 EVOH 对水等极性溶剂的阻隔性能。

但是,EVOH 结构中含有大量具有亲水性的羟基,使得 EVOH 易吸湿,从而使阻隔性能大大降低; 另外,分子内与分子间具有较大的内聚力及高结晶度导致其热封性能较差。

为了提高 EVOH 的阻隔性能,添加层状纳米粒子制备纳米复合材料为常用方法之一。如 Cabedo L 等[7]用十八烷基胺对高岭土进行有机改性,然后采用熔融共混法制备了 EVOH - 高岭土纳米复合材料。采用广角 X 射线衍射仪( WAXS) ,透射电子显微镜( TEM) ,差示扫描量热仪( DSC) ,TGA 和透气测定仪 ( GPA) 等手段对纳米复合材料进行表征。结果表明: 粘土片层呈现局部剥离和插层共存形态,当粘土含量低于 8wt% 时,纳米复合材料的玻璃化转变温度和结晶度提高,隔热性能和阻氧性能得到改善。

3、聚酰胺 ( PA)

聚酰胺通称尼龙,它的重复单元结构含有酰胺基团。由于聚酰胺分子链中的酰胺基团上的氢易于和另一个酰胺基团上的羟基形成氢键,使得聚酰胺分子间作用力增大,分子排列规整,产生结晶结构,从而使聚酰胺具有高阻隔性。聚酰胺树脂中,尼龙 6 是常见的高阻隔包装材料。

但由于 PA 结构中的酰胺基团为极性,所以 PA 吸湿性强,虽然适用于蒸汽消毒,但在潮湿条件下气密性下降、尺寸不稳定、刚性较差、易起皱。通常采用接枝、嵌段、共混等手段对其进行改性以满足不同应用领域的需求。

4、聚酯类 ( PET、PEN)

聚酯中最常见和应用最广泛的阻隔材料是 PET。PET 由于化学结构对称,分子链平面性较好,分子链堆砌紧密,容易结晶取向,这些特点使得其具有优异的阻隔性能。而近年来应用发展迅速的还有 PEN,它有着良好的耐水解性、耐化学药品性和耐紫外性。PEN 的结构与 PET 相似,不同的是 PET 主链中含有苯环,而 PEN 主链中为萘环。由于萘环比苯环具有更大的共轭效应,分子链刚性更高,结构更呈平面性,因而 PEN 具有比PET 更优异的综合性能。

二、高阻隔材料的阻隔技术

为了提高阻隔材料的阻隔性能,目前常采用的技术手段主要有以下几种:

1、多层复合

多层复合是指通过一定的工艺将两种或几种阻隔性能不同的薄膜复合到一起。这样一来,渗透分子要想到达包装内部就得通过几层膜,相当于延长了渗透路径,从而使阻隔性能得到提高。该方法综合了各种膜的优点而制备出的一种综合性能优异的复合薄膜,其工艺简单。但是与本征型高阻隔材料相比,用此方法制备薄膜较厚,容易出现气泡或开裂褶皱等影响阻隔性能的问题,而且对设备要求相对复杂,成本较高。

2、表面涂覆

表面涂覆即利用物理气象沉积 ( PVD) 、化学气相沉积 ( CVD) 、原子层沉积( ALD) 、分子层沉积( MLD) 、层层自组装 ( LBL) 或磁控溅射沉积等技术在聚合物表面沉积金属氧化物或氮化物等材料,从而在薄膜表面形成致密且阻隔性能优异的涂层,但是,这些方法存在过程费时、设备昂贵和工艺复杂等问题,而且涂层在服役过程中有可能产生针孔、裂纹等缺陷。

3、纳米复合材料

纳米复合材料是利用不可渗透且具有大的长径比的片状纳米粒子 ( 如石墨烯、纳米粘土、碳纳米管、层状双羟基复合金属氧化物和纳米微晶纤维素等) 通过插层复合法、原位聚合法或溶胶 - 凝胶法制备的纳米复合材料。片状纳米粒子的加入这不仅可以降低体系中聚合物基体的体积分数,以降低渗透分子的溶解度,而且还能够延长渗透分子的渗透路径,降低渗透分子的扩散速率,使阻隔性能得到改进。然而,纳米粒子难以均匀分散和高度取向,且服役过程中易迁移,影响材料的光学性能和机械性能。

4、表面改性

聚合物表面由于经常与外界环境接触,容易对聚合物的表面吸附、阻隔性、印刷产生影响。为了让聚合物能更好的应用于日常生活,通常对聚合物的表面进行处理。

为了提高聚合物的阻隔性能,也可以采用对聚合物表面进行改性的方法,主要包括: 表面化学处理、表面接枝改性以及等离子体表面处理。主要是通过改变其表面的物理化学性质,如使其表面的极性增强、提高它的内聚能密度、使表面上分子链产生交联等,从而使制品的阻隔性能得到提高。这类方法技术条件要求容易满足,设备较简单,一次性投资成本低,但达不到长期稳定的效果,一旦表面受到破坏,阻隔性能会受到严重影响。

5、双向拉伸

通过双向拉伸可使聚合物薄膜在纵横两个方向上进行取向,使分子链排列的有序度提高,堆砌更紧密,从而使小分子更难通过,进而改善阻隔性能,这种方法使本征型高阻隔聚合物薄膜的制备工艺复杂化,且阻隔性能也难有得到显著提高。

对比以上几种方法,可以看出通过一定的手段虽然在一定程度上提高了聚合物的阻隔性能,但不能从根本上解决问题,开发合成新型高阻隔材料聚合物才是最为直接有效的方法。通过对聚合物分子链的化学结构与聚合物的聚集态结构进行有目的的设计,改善分子链的有序度、作用力、刚性以及聚合物的结晶性能等,从而可限制渗透分子在聚合物表面的溶解度以及在聚合物内部的扩散速率,以获得阻隔性能优异的本征型聚合物。由于本征型高阻隔聚合物光学性能优异,稳定性好,化学结构和聚集态结构具有灵活的调控性,且易于低成本制备大尺寸薄膜,逐渐成为当前高阻隔聚合物材料研究的主流方向。

三、高阻隔材料的应用

在日常生活中,人们为了提高产品的保质期,延长产品的货架寿命,保护产品不受外界环境的影响,常常要使用具有高阻隔性的材料,而高分子类高阻隔材料由于质量轻、柔性好、易弯折、透明以及价格低廉而越来越受到人们的青睐。目前的高分子高阻隔材料主要应用于食品与药品包装、电子器件封装、太阳能电池封装、OLED 封装。

1、食品与药品包装

食品与药品包装是目前高阻隔材料应用最广的领域。主要是为了防止空气中的氧气和水蒸气进入包装中使食物和药品变质,而大大降低了其保质期。对于食品与药品包装一般对阻隔要求不是特别高,要求阻隔的材料的水蒸气透过率( WVTR) 和氧透过率( OTR) 要分别低于 10 g/m2 /day 和 100 cm3 /m2 /day。

参考观研天下发布《2018年中国高阻隔高分子包装材料行业分析报告-市场运营态势与发展前景研究》

2、电子器件封装

现代电子信息的快速发展,人们对电子元器件提出了更高的要求,向便携性、多功能化发展。这就对电子器件封装材料提出了更高的要求,既要具有良好的绝缘性,又要能保护其不会受到外界氧气和水蒸气的腐蚀,而且还要具有一定的强度,这就需要使用到高分子阻隔材料。一般电子器件对封装材料阻隔性要求为水蒸气透过率( WVTR) 和氧透过率( OTR) 要分别低于 10 -1 g/m2 /day 和 1 cm3 /m2 /day。

3、太阳能电池封装

由于太阳能常年暴露在空气中,空气中的氧气和水蒸气易对太阳能电池外面的金属化层产生腐蚀作用,严重影响太阳能电池的使用。所以有必要对太阳能电池组件采用高阻隔材料进行封装处理,这样不仅可以使太阳能电池的使用寿命得到了保障,还增强了电池的抗击强度。太阳能电池对封装材料阻隔性要求为水蒸气透过率( WVTR) 和氧透过率( OTR) 要分别低于10 -2 g/m2 /day 和 10 -1 cm3 /m2 /day。

4、OLED 封装

有机电致发光器件( OLED) 彰显了全固态、主动发光、高亮度、高对比度、超薄、功耗低、无视角限制、响应速度快、工作温度范围宽和可实现柔性显示等诸多无可比拟的优势,被认为是最理想、最具发展前景的取代液晶显示器的新一代信息显示技术,是未来 30 年世界信息产业发展的重点。然而,使用寿命的长短是制约 OLED 广泛应用的最大挑战之一,影响 OLED 使用寿命的主要原因是电极材料和发光材料对氧、水、杂质都非常敏感,很容易被污染从而导致器件性能的下降,从而降低发光效率,缩短使用寿命。为了保证产品的发光效率并延长其使用寿命,器件在封装时一定要隔绝氧和水。并且为了保证柔性 OLED 显示器的使用寿命大于 10000 h,必须要求阻隔的材料的水蒸气透过率( WVTR) 和氧透过率 ( OTR) 要分别低于10 -6 g/m2 /day 和10 -5 cm3 /m2 /day,其标准远远高于在有机光伏、太阳能电池封装以及食品、药品和电子器件包装技术等领域对阻隔性能的要求,因此必须选用阻隔性能十分优异的柔性衬底材料对器件进行封装,才能满足产品寿命的严格要求。

高分子高阻隔材料相对于金属类及无机类高阻隔材料具有柔软、透明、质轻等优点,但其阻隔性能还不能很好地满足高性能包装的要求,这就迫切要求人们开发新的阻隔材料或阻隔技术,进而更好的拓展高分子高阻隔材料在包装领域的应用。其中,从分子结构出发,开发新的本征型高分子高阻隔材料作为最有效的解决问题的途径会越来越受科研工作者们的青睐。

【版权提示】观研报告网倡导尊重与保护知识产权。未经许可,任何人不得复制、转载、或以其他方式使用本网站的内容。如发现本站文章存在版权问题,烦请提供版权疑问、身份证明、版权证明、联系方式等发邮件至kf@chinabaogao.com,我们将及时沟通与处理。