1、行业特有的经营模式

智能装备制造业包括自动化设备关键零部件子行业、自动化单元产品子行业和自动化设备子行业。其中,自动化设备关键零部件和自动化单元产品的开放度较高,具有标准化特征,设备制造商多采用备货型生产。由于自动化设备广泛运用于电子产品、汽车、医疗器械、机械设备、仓储物流等多个领域的产品生产,设备的功能、结构、技术参数等需要与不同行业客户的工艺要求相匹配,具有非标准化和定制化特征,因此自动化设备的制造主要为订货型生产,即以销定产。

目前,国内智能装备制造业的产业模式更接近于美国模式,即以设计、研发自动化设备为主,关键零部件和单元产品通过外购取得。未来随着国内自动化行业制造技术的不断进步,中国自动化设备行业较可行的发展路径是美国模式C采购与设计结合)—日本模式C开发核心技术为主)—德国模式C总包一分工合作)。

参考观研天下发布《2018-2023年中国智能装备行业市场竞争现状分析与投资战略评估研究报告》

2、行业的周期性、区域性和季节性

本行业的周期性特点与下游客户行业的景气度紧密相关,而消费类电子产品制造、汽车及其零部件制造、医疗器械制造、机械设备制造、仓储物流等行业的景气度与宏观经济形势密切相关,因此自动化设备行业亦呈现出一定的周期性。

智能装备制造业不存在明显的区域性和季节性特征,但具体细分行业或企业可能会表现出一定特征。受下游消费类电子产品制造业的销售计划和固定资产投入计划影响,行业内企业的经营业绩呈现出一定的季节性,即每年下半年产品生产和实现收入规模较大。

技术水平及技术特点

1、技术特点

(1)技术综合性强

智能装备制造业是新兴的、综合性的制造产业,产品使用的技术涵盖自动控制学、机械设计学、物理光学等多门学科,综合运用了工业机器人控制技术、机器人动力学及仿真技术、精密量测技术、精密传动技术、激光加工技术、模块化程序设计、电气控制系统设计、控制软件实时控制算法等多个技术领域的知识,对行业参与者的技术整合能力提出了较高的要求。

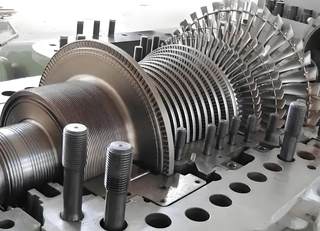

(2)广泛使用先进制造技术

智能装备制造业集精密化、柔性化、智能化、软件应用开发等先进制造技术于一体,其精密部件的加工和成套设备的生产均需使用计算机辅助设计制造技术、虚拟制造技术、高速高精密加工技术和快速成型技术等先进制造技术,核心部件如微型精密减速机等的制造技术复杂,制造难度高。

(3)技术人员需求量大

智能装备制造业的综合性、复杂性技术特点,对生产企业的技术人才储备提出了较高的要求。行业内企业需拥有较大规模、学科齐全、经验丰富的技术人员以保证研发和生产的正常运行。

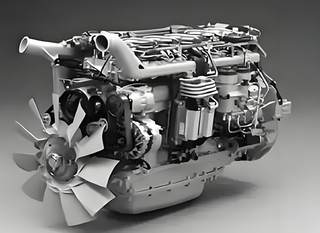

(4)产品应用领域广泛

以工业自动化设备为代表的智能装备是现代工业生产体系的物质基础,可应用于产品制造、安装、检测、仓储等多个环节,目前已经在汽车整车及零部件制造、工程机械制造、轨道交通设备制造、低压电器制造、IC装备制造、医疗器械制造、食品制造、冶金及印刷出版等领域取得了广泛应用。

2、技术水平

(1)基础制造业水平有待提升

发达国家有着上百年的工业发展史,工业基础雄厚,技术积累丰富,材料、工艺和制造手段先进,促进了其智能装备制造业的发展。我国工业化进程起步较晚,高精度和超高精度数控机床加工能力较弱,为智能装备提供基础零部件、元器件、材料的工艺水平与工业发达国家相比存在较大差距,制约了行业水平的快速提高。

(2)自动化核心技术掌握程度偏低

由于基础装备工业的制造工艺水平薄弱,我国智能装备厂商在核心零部件生产技术的积累方面尚未能取得突破,精密减速机、交流伺服电机及驱动器、机器人控制器等部件主要依赖向国外厂商进口,制约了行业的快速发展。

(3)客户配套能力较强

受制于核心零部件制造技术的欠缺,我国智能装备制造业的多数市场参与者集中于自动化设备制造子行业,以为客户提供自动化设备的设计研发生产为主营业务。国内厂商奉行本土化竞争策略,在制造成本、销售渠道、客户业务理解和客户服务能力等方面具有优势,在长期的市场竞争中产生了一批设计研发经验丰富、服务质量良好、配套能力强的自动化设备生产商,占据了一定的市场份额。

发展趋势

1、国家政策大力扶持,行业有望保持快速增长

在适龄劳动力数量减少、劳动力成本持续上升、自动化设备技术水平不断提高和我国产业结构面临转型调整压力等因素的综合影响下,智能装备产业作为实现《中国制造2025》规划、推动我国工业转型升级的基石产业,受到了我国政府的高度重视,产业扶持力度不断加大。国务院《智能制造装备产业“十二五”发展规划》中明确指出,至2020年我国将建立完善的智能制造装备产业体系,产业销售收入超过3万亿元,实现装备的智能化及制造过程的自动化,使产业生产效率、产品技术水平和质量得到显著提高。因此未来5年将是我国自动化制造业实现突破的关键窗口期,行业有望保持快速增长趋势。

2、自主品牌加强核心技术研发,推进关键零部件国产化

经过多年发展,我国智能装备制造业取得了长足进步,但仍面临着核心技术储备不足,关键零部件国产化水平低的严峻形势,国产自动化单元产品和自动化设备的生产成本仍有较大的下降空间。以165公斤焊接机器人为例,国产产品和安川电机产品的成本对比如下。

在这样的背景下,掌握自动化核心技术,推进关键零部件国产化成为我国自动化行业增强综合竞争力,力争做大做强的必由之路。为支持国内厂商进行技术研发,2013年4月中国机械工业联合会牵头成立中国机器人产业联盟,以推动我国工业自动化技术的产、学、研结合;2015年6月工信部公布了首批智能制造试点示范项目,共涉及77家企业的94个项目,其中包括20项基础研究项目和74项产业项目,重点支持自主品牌工业机器人及关键核心零部件、智能柔性制造系统、工业机器人高精度减速装备等项目的研发建设。

3、外资企业强化国内市场布局,行业竞争日趋激烈

长期以来,外资厂商凭借其技术优势在我国自动化设备行业中占有主导地位,尤其在高端自动化设备市场的占有率达90%以上。为应对日渐成熟的国内厂商发起的挑战,以ABB(AseaBrownBoveriLtd、库卡CKUKA)、发那科(FANUC、安川电机CYASKAWA)为代表的国外厂商开始强化在国内市场的布局,纷纷通过在国内设立生产基地、与国内企业成立合资公司等方式弥补其在生产成本和客户服务力量等方面的不足,这一竞争态势使采取差异化竞争策略、以客户服务能力见长的国内厂商压力大增。据方正证券2015年10月发布的研究报告显示,预计截至2015年,国内智能装备制造企业将达到5000家,其中大部分市场参与者的营业收入规模不超过1亿元,净利率水平不超过10%。随着未来行业竞争的进一步加剧和以外资厂商为主导的行业整合的展开,预计智能装备制造业的行业集中度将逐渐提高,掌握核心技术资源、具备综合配套能力的厂商将有较大机会从竞争中胜出。

【版权提示】观研报告网倡导尊重与保护知识产权。未经许可,任何人不得复制、转载、或以其他方式使用本网站的内容。如发现本站文章存在版权问题,烦请提供版权疑问、身份证明、版权证明、联系方式等发邮件至kf@chinabaogao.com,我们将及时沟通与处理。