核心零部件一直是限制我国机器人产业发展的桎梏,从目前的情况来看,国产企业也开始向该领域进军,诞生了一批真正拥有自主产权的企业,进口替代加速。

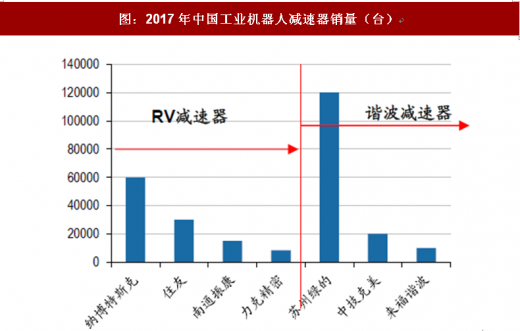

国内企业减速机业务推进顺利,订单频传。根据公司公告的披露,上海机电旗下的纳博精机于2015年10月投产,目前年度产能已经达到10万台;中技克美2017年年度产能2万套,其中50%-60%用于军工领域;中大力德将于2019年底之前向伯朗特供货RV减速器不低于30000套。在谐波减速器方面,国产谐波减速器价格优势明显,绿的、来福已经实现较大规模的供货。根据数据,绿的谐波2017年销售谐波减速器超过11万台,来福谐波2017年减速器出货量达4万台。

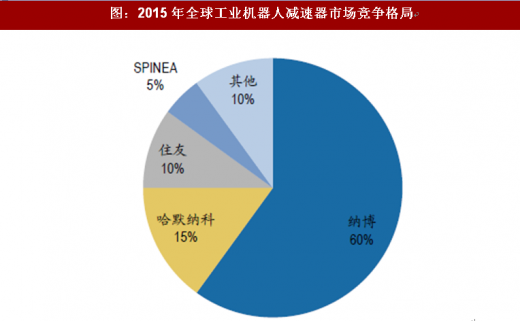

以减速器为例,其国产化推进主要包含几个原因。首先,2015-2017年是我国工业机器人的高速发展期,下游本体出货量增长反向驱动国产核心零部件企业发展。其次, 2017年以来减速器市场供不应求,缺货现象严重。根据数据,纳博特斯克供货周期4个半月左右,住友重机订单已排在1年之后。减速器全球供货缺口放大给国产企业打开市场创造了机遇。

最后是国产企业布局积极,技术破冰。尽管目前国产工业机器人减速器研发困难重重,但是随着国内企业持续扩大研发投入及技术升级,整体产品的质量在逐步提高,一些核心指标上已经达到国际水平。根据各公司官网披露的减速器技术指标,RV减速器方面,在同一输出转速和输入功率下,纳博特斯克的RV-E系列和南通振康RV减速器的输出扭矩范围相当,说明在传动效率上国内已经可以与国外相媲美。谐波减速器方面,国内的苏州绿的和中技克美的减速比范围与日本哈默纳科水平相当,产品性能基本满足要求,目前已经大量应用于国产机器人。而国外产品在输出扭矩、平均寿命和一致性等技术指标上依然占据优势。随着国产减速器开始批量化生产,国产化率将加速提升。

伺服电机:国产替代空间最高。伺服电机的主流供应商有日系的松下、安川和欧美系的倍福、伦茨等,国内汇川技术等公司也占据一定的市场份额。根据数据,我国伺服电机市场随着工业机器人的发展而不断扩张。2016年我国伺服电机市场规模102.6亿元,同比增长11.16%,2007-2016年复合增长率为21.6%。面对国外的竞争压力,国内企业在细分市场的突破成为差异化竞争的主要方式,在伺服电机领域也体现了这一思路。目前,国内的领先厂商包括汇川技术、埃斯顿、华中数控、英威腾等,这些企业原本是液压行业、包装机械、注塑机械伺服电机的龙头企业,凭借着原有业务的技术积累,开始向机器人专用伺服电机突破。

控制器:与国际差距最小的零部件。目前,国外主流机器人厂商的控制器均是基于运动控制平台进行自主研发,以保证匹配性,导致国内企业控制器尚未形成竞争优势。控制器的主流供应商包括美国的Delta Tau 和Gail、英国的TRIO等公司,国产控制机在硬件上与国外产品相差不大,差距主要体现在算法和兼容性方面。国内的主流供应商包括固高科技、埃斯顿、广州数控等企业,根据数据,固高科技在PC based控制器领域市占率接近50%。另外,埃斯顿也收购了英国TRIO,借此转型高端运动控制方案商,后者是全球运动控制十大品牌之一。

国产核心零部件的缺失会抬高国内工业机器人成本,产业长期以来通过压缩本体利润空间的方式,补贴了高昂的零部件进口成本。随着零部件企业由小批量生产向大批量供货迈进,核心零部件逐步国产化,带来成本下降,这使得真正具备竞争力的企业在价格方面具有更大的灵活性。

减速机、国产伺服电机实现稳步发展,控制器已经进入高端市场,中国在关键零部件上长期受制于外资企业的情形正在慢慢发生改变。我们认为会产生三方面的影响:

1)对于本体企业来说,首先会降低生产成本,其次是产能的扩张,特别是2017年零部件紧缺对机器人厂商产能的扩张形成一定制约。国产化并非一定会带来利润率的提升,当前国内本体厂商最重要的是扩张市场,处于“以利润换市场”的阶段。2)对于系统集成商来说,成本下滑会推广机器人的应用,使得机器人能够走进更多企业。下游需求增强,会提升集成商的产业地位,销售规模的扩张是可以预见的,从而有利于集成商的发展。3)对于商业模式来说,有利于国内企业向一体化模式探索。从国际经验来看,四大家族均采用一体化的模式。我们认为,全产业链模式是当下工业机器人企业的发展趋势,在核心零部件有深入布局的公司,采用该模式将保障较高的盈利能力。

【版权提示】观研报告网倡导尊重与保护知识产权。未经许可,任何人不得复制、转载、或以其他方式使用本网站的内容。如发现本站文章存在版权问题,烦请提供版权疑问、身份证明、版权证明、联系方式等发邮件至kf@chinabaogao.com,我们将及时沟通与处理。