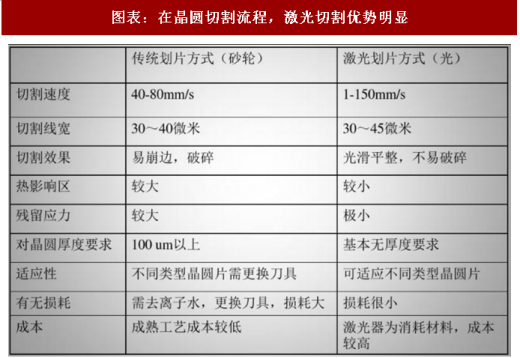

半导体激光应用之切割

在晶圆制程中,12 寸的晶圆将被切割成微小的芯片,对切割技术要求高。 在传统机械切割晶圆的过程中,由于导体层之间填入低 k 介质材料的绝缘层, 低 k 介质材料容易引发各种锯切问题,有时会因为脆性而破碎,有时会粘住 锯片。即使使用最薄的锯片分割晶圆,切痕仍然较大。这时候,激光切割足 显其优势,德国通快的 TruMicro 皮秒激光则可轻松实现 40 微米的沟槽宽度, 且不产生任何损伤。

参考观研天下发布《2018年中国激光行业分析报告-市场运营态势与投资前景研究》

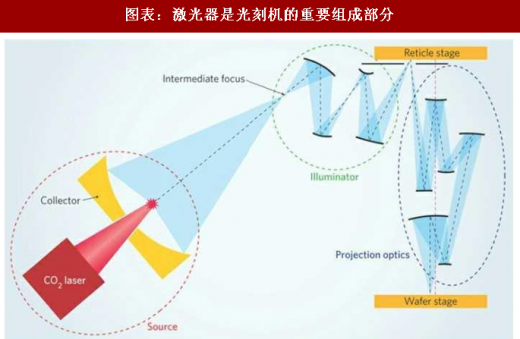

半导体激光应用之光刻 常规光刻技术是采用紫外光作为图像信息载体,以光致抗蚀剂为中间(图像记录)媒介实现图形的变换、转移和处理,最终把图像信息传递到晶片或介质层上的一种工艺。随着半导体技术的发展,光刻技术传递图形的尺 寸限度大幅缩小,已从常规光学技术发展到应用电子束、 X 射线、微离子束、 激光等新技术,使用波长已从 4000 埃扩展到 0.1 埃数量级范围。光刻是半 导体加工难度极高的工艺,对设备要求非常之高,目前顶级的光刻机只有阿 斯麦(ASML)、应用材料(AMAT)制备。

激光器:光刻机核心设备之一,难度极高。根据所使用的光源的改进, 光刻机经历了 5 代产品的发展,每次光源的改进都显著提升了光刻机所能 实现的最小工艺节点。最初的两代光刻机采用汞灯产生的 436nm g-line 和365nm i-line 作为光刻光源,可以满足 0.8-0.35 微米制程芯片的生产。第三 代光刻机采用 248nm 的 KrF(氟化氪)准分子激光作为光源,将最小工艺 节点提升至 350-180nm 水平。第四代光刻机的光源采用了 193nm 的 ArF(氟化氩)准分子激光,将最小制程一举提升至 65nm 的水平。第五代 EUV光刻机采用波长 13.5nm 的极紫外光,将工艺节点推向了 7nm、5nm 水平。

以最先进的 EUV 光刻机为例,由于极紫外光能被包括空气在内的很多材料吸收, 所以,要使用极紫外光,必须消耗电力把整个环境都抽成真空。与此同时,极紫外光容易被透镜吸收,因此需要得到极高功率的极紫外光, 需要极大的激光器,这也就意味着光刻机所需的激光器难度极大。

德国通快已研发了第三代的激光系统,为光刻系统制造商和预脉冲、主 脉冲技术树立了标杆。德国通快还将继续加大技术投入,其目标是实现大规 模生产所需的 250 瓦光学功率,为新一代芯片的生产奠定基础。

【版权提示】观研报告网倡导尊重与保护知识产权。未经许可,任何人不得复制、转载、或以其他方式使用本网站的内容。如发现本站文章存在版权问题,烦请提供版权疑问、身份证明、版权证明、联系方式等发邮件至kf@chinabaogao.com,我们将及时沟通与处理。